思想決定未來,創造永無止境

摘要:列舉了11種可用于精鍛大厚度直齒圓柱齒輪的精鍛工藝方案,通過模擬實驗從齒形充滿和所需變形力等方面進行比較,分析了各種方案的優缺點和可推廣應用的條件,為直齒圓柱齒輪精鍛工藝研究提供了可靠的實驗根據。

關鍵詞:直齒圓柱齒輪;精鍛;工藝方案

一、引言

直齒圓柱齒輪精鍛是一種極具開發前景的新工藝、新技術,它不僅可使齒輪加工的材料利用率由目前的40%左右提高到70%以上,而且可提高齒輪強度,目前世界上加工技術發達的國家都在積極進行開發研究。本文介紹大厚度(齒厚>20mm)直齒圓柱齒輪精鍛的各種可能的工藝方案,采用實驗模擬的方法對各種方案的可行性和適用性進行比較,從中找出便于在生產中推廣應用的精鍛工藝。本研究以拖拉機減速小齒輪(圖1)為精鍛對象,利用工業純鉛模擬鋼的熱鍛,用工業純鋁模擬鋼的冷鍛。實驗時,重點掌握各種工藝的齒腔充滿效果和完全充滿齒腔所需的變形力,作為理論研究和生產性實驗的依據。

圖1減速小齒輪零件圖(mn=3.5,z=15)

二、實驗裝置與工藝方案模擬實驗

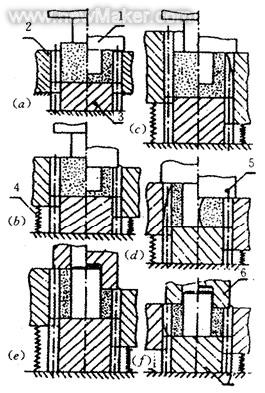

利用圖2所示組合式實驗裝置實現表1所列11種精鍛工藝方案。使用的坯料有實心、空心和傘齒輪預成形坯料三類,傘齒輪坯料是用鉛在鋁合金的陰模內澆鑄的,其尺寸由直齒圓柱齒輪尺寸反向推算出。使用的凹模有固定式和浮動式兩種,工步數分一步成形和二步成形兩類,變形方式有沖孔擠壓(沖擠)、鐓粗擠壓(鐓擠)、帶芯棒鐓擠、分流鐓擠、調面鐓擠、帶轂件復合鐓擠等。實驗分別在600KN和2000KN液壓萬能試驗機上進行,實驗速度為1.5~2mm/min,力—行程曲線由試驗機自動記錄。

圖2各類組合式實驗裝置

1.帶臺肩沖頭2.帶內齒凹模鑲塊3.帶外齒下模芯

4.支承彈簧5.平沖頭6.帶內孔沖頭7.固定有芯棒的帶齒下模芯

表1精鍛工藝方案

三、實驗結果與分析

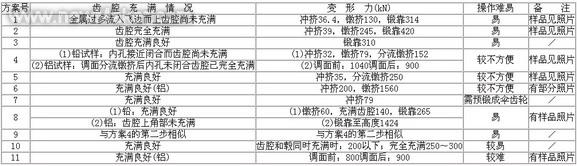

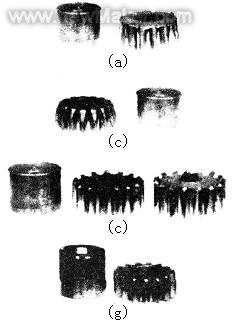

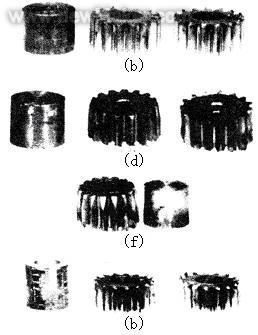

表2列出了各工藝方案的實驗結果。圖3是一部分試樣的照片。下面對這些實驗結果,從齒腔的充滿情況、精鍛變形力的大小和工藝操作的難易三個方面進行比較:

(1)工藝方案2和8均具有齒腔充滿良好而操作又很方便的優點,但前者鍛靠時需要較大的變形力,會降低模具使用壽命,因此建議用于小批量生產。當生產批量較大時,可訂購專用空心坯料,利用工藝方案8精鍛較合適。

表2精鍛工藝方案實驗結果

(i)

圖3各工藝方案的試樣照片

(a)工藝方案1(b)工藝方案2(c)工藝方案4(鉛)(d)工藝方案4(鋁)(e)工藝方案5

(f)工藝方案6(鋁)(g)工藝方案8(鋁)(h)工藝方案8(鉛)(i)工藝方案11(鉛)

(2)比較方案1、2可見:與固定凹模相比,浮動凹模由于利用了齒腔上接觸摩擦的有益作用(部分積極摩擦),精鍛時金屬先充滿下齒腔,然后通過本研究所設計的飛邊槽結構保證齒腔上角部的完全充滿,但浮動凹模所需的變形力比固定凹模的大。

(3)比較方案1、2、3與4可見:分流工藝能使變形力大大降低,但對流動性能好的鉛(模擬熱鍛),金屬卻優先流向內孔而后充滿齒腔。相反,對強度高的鋁(模擬冷鍛),則可在內孔未閉合下獲得充滿良好的齒形。因此,分流原理一般不適用于熱精鍛。

(4)方案9與方案3相比,即使方案9在內孔閉合后齒腔才能完全充滿,消耗的材料與方案3相同,但由于變形力小,大大有利于提高模具壽命。所以,為了提高模具使用壽命應優先選用方案9。

(5)二步成形的工藝方案4、5、6、7和11能大幅度降低變形力,但存在有第二步精鍛時已成形的齒部難重新置入凹模齒腔的問題。在大批量生產條件下,這個缺點可通過設計兩副精鍛模來解決。

(6)作者提出的調面精鍛法(方案6)和小芯棒分流精鍛法(方案5)均能在降低變形力條件下保證齒腔的良好充滿,可以在批量試生產時應用。

(7)由網格實驗圖4可見,方案7齒腔的大部分是在精鍛傘齒輪時充滿的,因而大大降低了終鍛模的變形力,大大提高了終鍛模的壽命。但是,利用該方案時,需要根據直齒的尺寸要求反向設計傘齒輪的齒腔尺寸。

(a)變形前網格形狀(b)變形后網格形狀

圖4由傘齒輪終鍛直齒輪時的網格變化

四、結論

(1)大厚度(齒厚>20mm)直齒圓柱齒輪熱精鍛工藝的成敗,其關鍵在于齒腔的完全充滿。研究表明,在常規變形速度下,通過改進的模具結構(變固定為浮動)、飛邊結構(橫向加縱向結構)和適度增大變形力,齒腔(特別是齒腔上角部)的充滿是可保證的。

(2)本文通過對11種精鍛工藝方案的實驗研究和比較,揭示了各種工藝方案(包括凹模浮動與固定、分流成形與不分流和帶小芯棒分流成形、空心坯料與實心坯料、一步成形與二步成形等等)的優缺點和金屬流動規律,為今后的直齒圓柱齒輪精鍛工藝研究(包括理論研究、模具設計和生產性實驗等)提供了可靠的實驗根據。

(3)本文根據齒形充滿實驗結果首次提出的小芯棒分流精鍛(方案5)、調面二步成形(方案6)和傘齒沖擠成形(方案7)均能在降低精鍛變形力提高模具壽命條件下,保證齒腔的完全充滿,適用于批量生產。

(4)方案7是作者在分析直齒輪和傘齒輪的主要差別在于分度圓圓錐角不同的基礎上提出的(前者的分度圓錐角為零,后者大于90°;或前者的厚向齒形中心線與齒輪厚度中心線平行而后者則相交成一定角度),是一種有發展前途的方案,但需對齒形參數的變化作進一步研究。

(5)K.Kondo提出的分流成形原理能降低精鍛變形力,但用于直齒圓柱齒輪的熱精鍛成形時,由于熱金屬流動性好,金屬將優先和更多地流向阻力小的一側而影響齒腔的充滿。

(6)降低精鍛變形力是提高模具壽命的保證。由實驗曲線可見,精鍛力成倍上升是在充滿齒腔上角部的鍛靠階段,因此本研究所提出的調面二步精鍛的工藝方案是降低變形力、提高模具壽命有效的工藝方案。

(7)文獻[2]表明,輪轂有利于降低精鍛變形力,當V2(轂部體積)/V1(齒部體積)<1時,金屬先充滿轂腔,精鍛力大;V2/V1>1時,金屬先充滿齒腔,精鍛力小。

上一篇:齒輪加工用高效帶柄滾刀的特點與應用

下一篇:齒輪加工 專用機床有何等優勢?